UM SaaS Cloud 導入事例

大電株式会社 様

大電株式会社 様

※ この事例に記述した数字・事実はすべて、事例取材当時に発表されていた内容に基づきます。数字の一部は概数、およその数で記述している場合がございます。

大電株式会社(以下、大電)様は、電線・ケーブルの開発、製造メーカーとして創立し、電力線事業、FAロボット電線事業、産業用機器事業、ネットワーク機器事業などを展開されています。現在、FAロボット電線事業部にてUM SaaS Cloudを導入・活用しています。

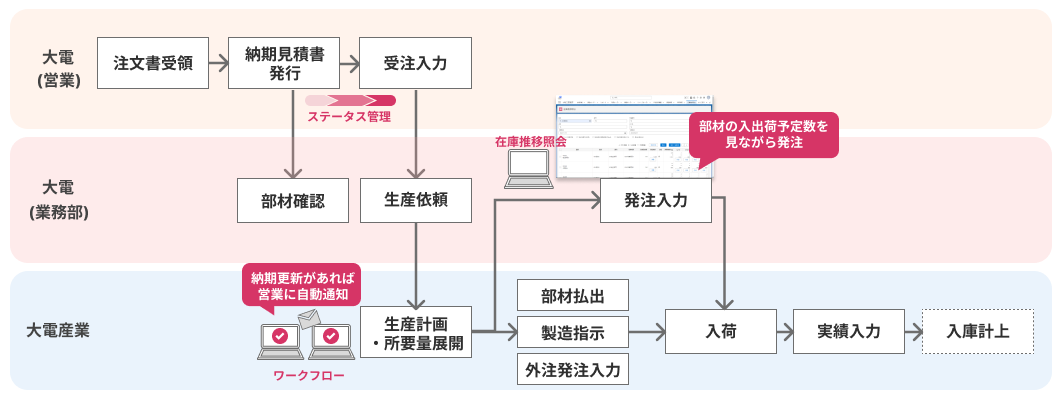

同事業部ではロボット用ケーブルで国内トップシェアを有しており、ロボット用ケーブル、ハーネス共に半導体製造装置や工作機械、産業用ロボットに幅広く使用されています。ハーネスは関係会社の大電産業株式会社へ加工委託されています。

※ハーネス・・・複数の電線を束ねて端子やコネクタを取り付けた集合部品

FA ロボット電線事業部 業務部 課長 川原様と、同事業部 主査 八木様、主査 廣松様、槇埜様の4名にインタビューさせていただきました。

(川原 様)検討のきっかけは、昨今の目まぐるしく変わる市場変化のスピードに追従するためです。短期間での「生産性20%向上」、「計画と進捗の可視化」の目標を掲げ、製造現場の工程改善と並行しながら、新たなシステム導入の検討を開始しました。

他社システムも検討しましたが、UM SaaS Cloudは必要な仕組みだけを短期間で導入でき、且つ見合った投資ができるという点が選定の決め手になりました。

(八木 様)以前は、工程管理を全て紙で行っていたので、何度も現場に出向いたり電話をかけて作業進捗を確認したりする必要がありました。

さらに、受注情報に基づいた「納期見積」で、必要な部材の手配や製品の完成見込みを確認していましたが、これらも全て紙によるものでした。そのため、作業進捗がわかりにくく、紙で管理しているがゆえに紛失してしまうこともありました。

(廣松 様)私達の部署で部材の調達を行っていますが、所要量の把握が課題の一つでした。受注が確定した製品の使用部材については、社内の基幹システムで所要量を管理できていましたが、納期見積中の製品については所要量の全体像が把握できていない状態でした。その結果、納期遅延を回避するため、部材在庫を多めに保有することになり、約2千点の部材管理をする必要がありました。

(八木 様)まず、納期見積のプロセスを電子化したことで、個々の納期見積がどのような状態にあるのか、ステータスを簡単に把握できるようになりました。電子化したことにより、管理の容易化だけでなく年間約1万3千枚の紙の削減も実現できています。

受注確定後の製造進捗についてもシステム上で確認できるようになったため、進捗確認の電話の回数や時間も大幅に減少しました。

(槇埜 様)見積中の製品に使用する材料の所要量が把握できるようになりました。レポート機能を使って、いつ・どの材料を・どれくらい使用するのかを確認しています。データ収集をしたい時なども、レポートを用いて簡単に集計できる点が便利です。

また、受注の都度発注する材料に関しては、購買オーダーを自動生成するようにしています。数量の過不足なく管理することができ、発注漏れも無くなったため管理が非常に楽になりました。

(八木 様)製造工程は作業者のほとんどがパートさんで、デジタルに慣れていない方が多いです。最初、紙からシステムに変えると言ったときは現場から不安と不満の声もありましたね。導入期間中に密に現場とコミュニケーションを取り、現場の声を聞きながら寄り添うことで受け入れてくれるようになりました。

(八木様)次は図面の電子化や各種記録類の電子化を進めていきたいと考えています。

図面に関しては既に電子化に着手しており、順次拡大を進めています。

今後は作業記録や検査記録なども電子化を進め、様々な情報をデータ化することでデータ分析を促進し、より一層の改善に繋げていきたいです。